Ha problémákat tapasztal a hidraulika tömlőszerelvényeivel, ideje lehet megfontolni azok cseréjét. Ebben a cikkben lépésről lépésre végigvezetjük a hidraulika tömlőszerelvények cseréjének folyamatán.

Először is segítünk felmérni, hogy a szerelvények valóban cserére szorulnak-e, vagy vannak-e alternatív megoldások. Ezzel időt és pénzt takaríthat meg azáltal, hogy elkerüli a szükségtelen cseréket.

Ezután megvitatjuk a cserefolyamathoz szükséges eszközöket és anyagokat. A megfelelő felszerelés kéznél létfontosságú a sikeres és hatékony csere szempontjából.

Miután összegyűjtötte a szükséges eszközöket, végigvezetjük az előkészítő szakaszon. Ez magában foglalja a hidraulikus rendszer leállítását, a nyomáscsökkentést és a munkaterület tisztaságának biztosítását.

Ezután végigvezetjük a régi hidraulika tömlőszerelvények eltávolításának folyamatán. Ez a lépés gondos odafigyelést igényel, hogy elkerülje a környező alkatrészek károsodását.

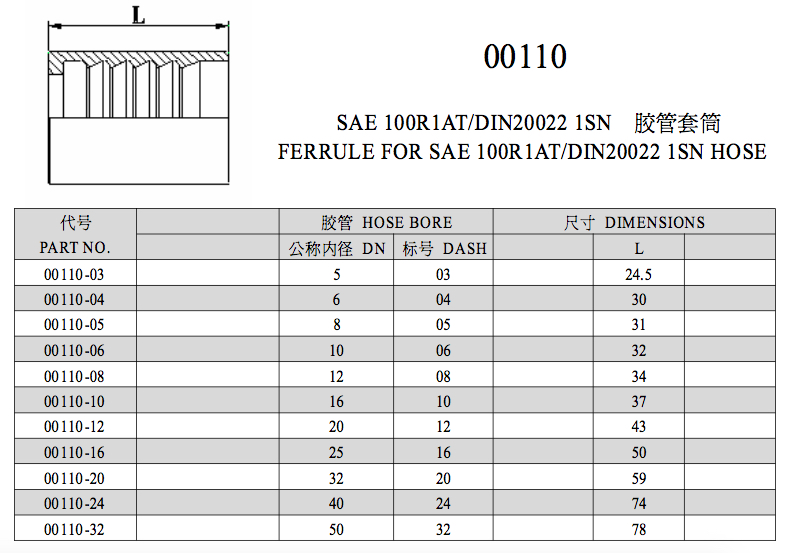

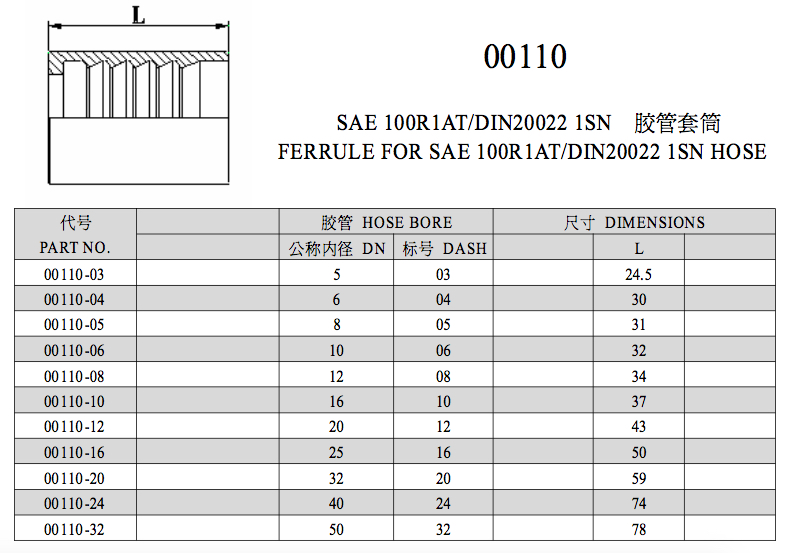

A régi szerelvények eltávolítása után segítünk kiválasztani a rendszeréhez megfelelő új szerelvényeket. A megfelelő kiválasztás és telepítés elengedhetetlen az optimális teljesítményhez és hosszú élettartamhoz.

Az új szerelvények beépítése után megbeszéljük a kicserélt szerelvények tesztelésének és ellenőrzésének fontosságát. Ez biztosítja, hogy megfelelően működjenek és szivárgásmentesek legyenek.

A szerelvények élettartamának meghosszabbítása érdekében néhány karbantartási tanácsot adunk. Ezen tippek követésével elkerülheti a jövőbeni problémákat és a költséges cseréket.

Végül hangsúlyozzuk a biztonsági óvintézkedések és a legjobb gyakorlatok fontosságát a teljes folyamat során. A hidraulikus rendszerekkel végzett munka veszélyes lehet, ezért döntő fontosságú, hogy mindig a biztonságot helyezzük előtérbe.

A cikk végére átfogó ismeretei lesznek a hidraulikus tömlőszerelvények cseréjéről, ami lehetővé teszi hidraulikarendszere hatékonyságának és megbízhatóságának megőrzését.

A csere szükségességének felmérése

Elhasználódott vagy sérült hidraulikatömlő-szerelvények jelei

A hidraulikus szerelvények döntő szerepet játszanak a hidraulikus rendszerek megfelelő működésének biztosításában. Ezek a szerelvények a rendszer különféle alkatrészeit, például tömlőket, csöveket és hengereket kötik össze, lehetővé téve a hidraulikafolyadék zökkenőmentes és hatékony áramlását. Idővel azonban ezek a szerelvények elhasználódhatnak vagy megsérülhetnek, ami jelentős kockázatot jelent a rendszer általános teljesítményére és biztonságára nézve.

A hidraulikatömlők elhasználódásának vagy sérülésének egyik leggyakoribb jele a szivárgás. Ha folyadék csöpögését vagy permetezését észleli a szerelvényekből, az egyértelműen problémát jelez. Már egy kis szivárgás is a hidraulikafolyadék elvesztéséhez vezethet, ami veszélyeztetheti a rendszer hatékonyságát és teljesítményének csökkenését okozhatja. A további károk és a potenciális biztonsági veszélyek elkerülése érdekében elengedhetetlen ezeknek a szivárgásoknak a mielőbbi megszüntetése.

Egy másik jel, amire figyelni kell, a korrózió vagy a rozsda a szerelvényeken. A hidraulikus rendszerek gyakran vannak kitéve zord környezetnek, beleértve a nedvességet, vegyszereket és szélsőséges hőmérsékleteket. Ezek a körülmények idővel a szerelvények korrodálódását okozhatják, gyengítve szerkezeti integritásukat. A korrodált szerelvények hajlamosabbak a szivárgásra, és ha felügyelet nélkül hagyják, végül meghibásodhatnak, ami a rendszer meghibásodásához és költséges javításokhoz vezethet.

A szivárgáson és korrózión túlmenően az elhasználódott vagy sérült hidraulikatömlők szerelvényei fizikai kopás és elhasználódás jeleit is mutathatják. Ez lehet repedések, horpadások vagy deformációk a szerelvények felületén. Ezek a vizuális jelzések azt jelzik, hogy a szerelvények túlzott igénybevételnek vagy nyomásnak voltak kitéve, ami veszélyezteti a biztonságos kapcsolat fenntartásának képességét. Ha nem kezelik azonnal, ezek az elhasználódott szerelvények hirtelen meghibásodásokhoz vezethetnek, és veszélybe sodorhatják a rendszert és annak kezelőit.

A rendszeres ellenőrzések és karbantartások fontossága

A hidraulikus szerelvények rendszeres ellenőrzése és karbantartása kulcsfontosságú az optimális teljesítményük biztosításához és az esetleges meghibásodások megelőzéséhez. A proaktív megközelítés alkalmazásával a vállalkozások azonosíthatják és kezelhetik a problémákat, mielőtt azok eszkalálódnának, így hosszú távon időt és pénzt takaríthatnak meg.

Az ütemezett ellenőrzések lehetővé teszik az elhasználódott vagy sérült szerelvények korai felismerését. A szerelvények szivárgás, korrózió vagy fizikai sérülés jeleinek alapos vizsgálatával a karbantartó személyzet megteheti a megfelelő intézkedéseket a probléma elhárítására. Ez magában foglalhatja a meglazult szerelvények meghúzását, a sérültek cseréjét vagy a további korrózió megelőzésére szolgáló védőbevonatok alkalmazását.

Ezenkívül a rendszeres karbantartás segít meghosszabbítani a hidraulikus szerelvények élettartamát. A kenés, a tisztítás és a megfelelő beállítás révén a szerelvények zökkenőmentesen és hatékonyan működhetnek, csökkentve az idő előtti elhasználódás kockázatát. Ez nemcsak a rendszer megbízhatóságát biztosítja, hanem minimálisra csökkenti a gyakori cserék szükségességét is, ami költségmegtakarítást eredményez a vállalkozások számára.

Hibás szerelvényekkel kapcsolatos biztonsági kockázatok

A hibás hidraulikus szerelvények jelentős biztonsági kockázatot jelentenek mind a kezelőre, mind a környező környezetre nézve. Egy szerelvény hirtelen meghibásodása a hidraulikafolyadék elvesztéséhez vezethet, ami a rendszer feletti irányítás elvesztéséhez vezethet. Ez különösen veszélyes lehet nagynyomású alkalmazásoknál, ahol a hirtelen felszabaduló folyadék súlyos sérüléseket vagy a közeli berendezések károsodását okozhatja.

A szivárgó hidraulikafolyadék szintén növeli a tűzveszélyt. A hidraulikus rendszerek gyakran hőforrások, például motorok vagy hidraulikus szivattyúk közvetlen közelében működnek. Ha a szivárgó folyadék ezekkel a hőforrásokkal érintkezik, meggyulladhat, ami potenciálisan katasztrofális tüzet okozhat. A rendszeres ellenőrzések és karbantartások segítik az esetleges szivárgások gyors azonosítását és megszüntetését, minimalizálva a tűzbalesetek kockázatát.

Ezenkívül a hibás szerelvények veszélyeztethetik a hidraulikus rendszer általános teljesítményét. A nem megfelelő csatlakozások nyomáseséshez, nem hatékony folyadékáramláshoz és csökkentett teljesítményhez vezethetnek. Ez a termelékenység csökkenéséhez, megnövekedett energiafogyasztáshoz és a rendszer egyéb összetevőinek esetleges károsodásához vezethet. A hidraulikus szerelvények integritásának biztosításával a vállalkozások fenntarthatják a biztonságos munkakörnyezetet és optimalizálhatják a rendszer teljesítményét.

Az eszközök és anyagok összegyűjtése

A hidraulikus tömlőszerelvények cseréjéhez szükséges alapvető szerszámok

Amikor a hidraulika tömlőszerelvények cseréjéről van szó, a megfelelő szerszámok elengedhetetlenek a zökkenőmentes és hatékony folyamat biztosításához. Íme néhány alapvető eszköz, amelyeknek rendelkeznie kell az eszköztárban:

1. Villáskulcs és fogó

A villáskulcs és a fogó alapvető eszközök, amelyekkel minden hidraulikus technikusnak rendelkeznie kell. Ezek a szerszámok különböző méretűek és típusúak, beleértve az állítható csavarkulcsokat, a kombinált csavarkulcsokat és a tűfogót. A hidraulikus szerelvények meghúzására vagy lazítására szolgálnak, megkönnyítve a tömlők csatlakoztatását vagy leválasztását.

2. Fáklyázó szerszámok

A hidraulikatömlő és a szerelvény közötti szoros tömítéshez peremező szerszámokra van szükség. A tömlő végének kúp alakú formázására szolgálnak, ami lehetővé teszi, hogy biztonságosan illeszkedjen a szerelvénybe. Ez biztosítja, hogy ne legyen szivárgás vagy nyomásesés a hidraulikus rendszerben.

3. Vágószerszámok

A vágószerszámok, például a tömlővágók vagy fűrészek elengedhetetlenek a hidraulikatömlők kívánt hosszúságú vágásához. Fontos a megfelelő vágószerszám használata a tiszta és pontos vágás érdekében. Ez segít megelőzni a tömlő sérülését, és biztosítja a megfelelő illeszkedést a szerelvényekhez.

4. Krimpelő szerszámok

Krimpelőszerszámokat használnak a szerelvények hidraulikus tömlőkhöz való rögzítésére. Állandó csatlakozást hoznak létre a szerelvény tömlőre szorításával, biztosítva a biztonságos és szivárgásmentes csatlakozást. Különféle típusú krimpelőszerszámok állnak rendelkezésre, beleértve a kézi működtetésű, hidraulikus és pneumatikus opciókat is, attól függően, hogy mekkora a szerelvény, amellyel dolgozik.

Ajánlott biztonsági felszerelés

A hidraulikus szerelvényekkel való munkavégzés veszélyes lehet, ha nem teszik meg a megfelelő biztonsági óvintézkedéseket. Íme néhány ajánlott biztonsági felszerelés, amelyeket kéznél kell tartani:

1. Védőszemüveg és kesztyű

A védőszemüveg és védőkesztyű elengedhetetlen a szem és a kéz védelméhez a lehetséges veszélyektől. A hidraulikus szerelvényekkel végzett munka során fennáll a hidraulikafolyadék permetezésének vagy szivárgásának veszélye, ami súlyos sérüléseket okozhat. A védőszemüveg és védőkesztyű viselése segít minimalizálni a balesetek kockázatát és biztosítja az Ön biztonságát.

2. Védőruházat

A védőruházat, például kezeslábas vagy hosszú ujjú ing viselése extra védelmet nyújthat a hidraulikus szerelvényekkel végzett munka során. Segít megelőzni a hidraulikafolyadékkal vagy éles peremekkel való közvetlen érintkezést, csökkentve a sérülések kockázatát.

3. Tűzoltó készülék

Hidraulikafolyadék-szivárgás vagy véletlen tűz esetén elengedhetetlen, hogy a közelben legyen tűzoltó készülék. A hidraulikafolyadék erősen gyúlékony, és egy kis szikra vagy gyújtóforrás gyorsan veszélyes helyzetté fajulhat. A tűzoltó készülék rendelkezésre állása segíthet a tüzek megfékezésében és eloltásában, ezzel biztosítva minden érintett biztonságát.

A minőségi anyagok használatának fontossága

A hidraulikus szerelvények esetében elengedhetetlen a minőségi anyagok használata. Íme, miért:

1. Tartósság és hosszú élettartam

A minőségi anyagok, mint például a rozsdamentes acél vagy sárgaréz, tartósabbak, és ellenállnak a magas nyomásnak és hőmérsékletnek. Kevésbé hajlamosak a korrózióra és a kopásra, így biztosítva a hidraulikus rendszer hosszú élettartamát. A gyengébb minőségű anyagok használata gyakori cseréket és költséges javításokat eredményezhet.

2. Teljesítmény és hatékonyság

A kiváló minőségű anyagok használata biztosítja a hidraulikus rendszer optimális teljesítményét és hatékonyságát. A gyengébb minőségű anyagok szivárgást, nyomásesést vagy áramláskorlátozást okozhatnak, ami csökkent teljesítményhez és megnövekedett energiafogyasztáshoz vezethet. A minőségi anyagok megbízható és hatékony hidraulikus rendszert biztosítanak, minimalizálják az állásidőt és maximalizálják a termelékenységet.

3. Biztonság és megbízhatóság

A minőségi anyagok használata csökkenti a hidraulikarendszer meghibásodásának és baleseteinek kockázatát. A gyengébb minőségű anyagok meghibásodhatnak nagy nyomás alatt, ami szivárgást vagy felrobbanást okozhat, ami sérülésekhez vagy anyagi károkhoz vezethet. A minőségi anyagok biztonságos és megbízható hidraulikus rendszert biztosítanak, így nyugalmat és bizalmat adnak a működéséhez.

Felkészülés a cserére

A hidraulikus rendszer megfelelő leállítása

A hidraulikus szerelvények cseréjére való felkészülés során elengedhetetlen a hidraulikus rendszer megfelelő leállításával kezdeni. Ez a lépés biztosítja a technikusok biztonságát és megakadályozza a rendszer esetleges károsodását. A rendszer leállításához kövesse az alábbi lépéseket:

1. Kapcsolja ki az áramellátást : Mielőtt bármi mást tenne, feltétlenül kapcsolja ki a hidraulikus rendszer tápellátását. Ezt megteheti a főkapcsoló kikapcsolásával vagy az áramforrás teljes leválasztásával. Ezzel kiküszöböli annak kockázatát, hogy a rendszeren végzett munka közben véletlenül aktiválódjon.

2. A tárolt energia felszabadítása : A hidraulikus rendszerek az energiát nyomás formájában tárolják, és elengedhetetlen, hogy ezt az energiát felszabadítsák, mielőtt bármilyen karbantartási vagy csere feladatot végeznének. Kezdje a rendszer aktiválásával és a kezelőszervek működtetésével, hogy csökkentse a nyomást. Ez megtehető a vezérlőkarok vagy kapcsolók semleges helyzetbe mozgatásával. A nyomás felengedése után várjon néhány percet, hogy megbizonyosodjon arról, hogy az összes nyomás eloszlik.

Nyomáscsökkentés a rendszerből

A hidraulikus rendszer megfelelő leállítása után a cserére való felkészülés következő lépése a rendszer nyomásának levezetése. Ez kulcsfontosságú a technikusok biztonsága és a balesetek vagy sérülések elkerülése érdekében. Kövesse az alábbi lépéseket a rendszer nyomásának csökkentéséhez:

1. Nyomáspontok azonosítása : A nyomáscsökkentés előtt fontos azonosítani a nyomáspontokat a hidraulikus rendszerben. Ezek azok a területek, ahol nyomás keletkezik, például hengerek, tömlők vagy szelepek. Gondosan ellenőrizze a rendszert, és keresse meg ezeket a nyomáspontokat, hogy megbizonyosodjon arról, hogy az összes nyomás kiszabadul.

2. Használjon nyomáscsökkentő szelepeket : A legtöbb hidraulikus rendszer nyomáscsökkentő szelepekkel van felszerelve, amelyek segítségével biztonságosan le lehet engedni a nyomást. Keresse meg ezeket a szelepeket, és kövesse a gyártó utasításait a nyitáshoz és a nyomás kiengedéséhez. Fontos, hogy ezt lassan és fokozatosan tegye, hogy elkerülje a nyomás hirtelen felszabadulását, ami kárt vagy sérülést okozhat.

3. Légtelenítse a rendszert : Bizonyos esetekben előfordulhat, hogy a nyomáshatároló szelepek egyszerű kinyitása nem elegendő a rendszer nyomásának teljes megszüntetéséhez. Ilyen helyzetekben szükség lehet a rendszer légtelenítésére. Ez magában foglalja a légtelenítő szelepek nyitását vagy a szerelvények ellenőrzött módon történő meglazítását, hogy lehetővé tegye a nyomás eltávozását. Ismét nagyon fontos, hogy ezt lassan és óvatosan tegyük a balesetek elkerülése érdekében.

A munkaterület és a környező alkatrészek tisztítása

A hidraulikus rendszer megfelelő leállítása és a nyomáscsökkentés után fontos a munkaterület és a környező alkatrészek megtisztítása, mielőtt folytatná a hidraulikus szerelvények cseréjét. Ez a lépés biztosítja, hogy az új szerelvények tiszta, szennyeződéstől, törmeléktől és szennyeződésektől mentes környezetben legyenek felszerelve. Kövesse az alábbi lépéseket a munkaterület tisztításához:

1. Távolítson el minden szennyeződést vagy törmeléket : Használjon tiszta ruhát vagy kefét a szennyeződések vagy törmelék eltávolításához a munkaterületről. Különös figyelmet kell fordítani a cserélendő szerelvények körüli területekre. Ez segít megelőzni az új szerelvények szennyeződését, és biztosítja a biztonságos és szivárgásmentes csatlakozást.

2. Vizsgálja meg a környező alkatrészeket : A munkaterület tisztítása közben szánjon időt a környező alkatrészek ellenőrzésére, hogy nincs-e rajta sérülés vagy kopás jele. Az új szerelvények felszerelése előtt ellenőrizze, hogy nincsenek-e szivárgások, repedések vagy laza csatlakozások, amelyeket orvosolni kell. Fontos, hogy minden alkatrész jó állapotban legyen, hogy elkerüljük a jövőbeni problémákat.

3. Tisztítsa meg a szerelvényeket : Az új hidraulikus szerelvények felszerelése előtt fontos, hogy alaposan megtisztítsa azokat. Használjon megfelelő tisztítóoldatot és tiszta ruhát a szennyeződések, zsírok és törmelékek eltávolításához a szerelvényekről. Ez segít biztosítani a megfelelő tömítést, és megakadályozza a szivárgást vagy a rendszer meghibásodását.

A régi hidraulika tömlő szerelvényeinek eltávolítása

Útmutató lépésről lépésre a szerelvények eltávolításához

Felkészülés az eltávolítási folyamatra

Mielőtt megpróbálná eltávolítani a hidraulikus szerelvényeket, fontos összegyűjteni a szükséges szerszámokat és felszereléseket. Először ellenőrizze, hogy a hidraulikus rendszer nyomásmentes legyen, hogy elkerülje a baleseteket vagy sérüléseket. Ez megtehető az áramforrás kikapcsolásával, és a rendszer kezelőszerveinek működtetésével a maradék nyomás felengedésével. A rendszer nyomásmentesítése után gyűjtsön össze egy csavarkulcsot vagy dugaszolóaljzat-készletet, egy tartályt az esetlegesen kiszivárgó hidraulikafolyadék felfogásához, valamint védőszemüveget, hogy megvédje a szemét az esetleges fröccsenéstől.

Az illesztés típusának azonosítása

A hidraulikus szerelvények eltávolításának első lépése az eltávolítandó szerelvény típusának meghatározása. Különböző típusú hidraulikus szerelvények léteznek, beleértve a peremes szerelvényeket, az O-gyűrűs homloktömítő szerelvényeket és az egyenes menetes szerelvényeket. Mindegyik típus más eltávolítási technikát igényel, ezért kulcsfontosságú, hogy helyesen azonosítsa a szerelvényt a folytatás előtt. Olvassa el a gyártó utasításait vagy referencia-útmutatóit a szerelvény konkrét típusának és a megfelelő eltávolítási módszer meghatározásához.

A szerelvény meglazítása

A szerelvény típusának azonosítása után a következő lépés az idom kioldása a csatlakozási pontjáról. Ezt úgy lehet megtenni, hogy csavarkulcsot vagy dugaszolóaljzat-készletet használva forgatja el a szerelvényt az óramutató járásával ellentétes irányba. Folyamatos, egyenletes nyomást gyakoroljon, hogy elkerülje a szerelvény vagy a környező alkatrészek károsodását. Fontos megjegyezni, hogy egyes szerelvények szorosan rögzítve lehetnek, és további erőt igényelnek a lazításhoz. Ilyen esetekben a behatoló olaj vagy hő használata segíthet a szerelvény meglazításában és megkönnyítheti az eltávolítást.

Fontos a gyártó utasításainak betartása

A biztonság és a megfelelő eltávolítás biztosítása

A gyártó utasításainak betartása a hidraulikus szerelvények eltávolításakor több okból is kulcsfontosságú. Egyrészt az eltávolítást végző személy és a közelében tartózkodók biztonságát biztosítja. A hidraulikus rendszerek nagy nyomás alatt működnek, és a szerelvények helytelen kezelése balesetekhez vagy sérülésekhez vezethet. A gyártó utasításainak betartásával minimálisra csökkenthető a balesetek kockázata és biztonságos munkakörnyezet.

A rendszer integritásának megőrzése

A gyártók a hidraulikus rendszereket konkrét irányelvek és előírások figyelembevételével tervezik. A gyártó utasításainak betartásával biztosítható, hogy a rendszer sértetlensége megmaradjon az eltávolítási folyamat során. A nem megfelelő eltávolítási technikák vagy szerszámok károsíthatják a szerelvényeket, tömlőket vagy más alkatrészeket, ami szivárgáshoz, csökkent teljesítményhez vagy akár rendszerhibához vezethet. A gyártó utasításainak betartásával elkerülhetők a költséges javítások vagy cserék.

Garancia és megfelelőség fenntartása

Sok esetben a hidraulikus rendszerekre garanciák vagy megfelelőségi előírások vonatkoznak, amelyek megkövetelik a gyártó utasításainak betartását. Ezen utasítások be nem tartása érvénytelenítheti a garanciát, vagy az ipari szabványoknak való megfelelés hiányát eredményezheti. A gyártói irányelvek gondos betartásával fenntartható a garancia, és biztosítható, hogy a rendszer megfeleljen a szükséges megfelelőségi követelményeknek.

Az eltávolítás során előforduló gyakori problémák elhárítása

Beragadt vagy beszorult szerelvények

Az egyik gyakori kihívás a hidraulikus szerelvények eltávolítása során az elakadt vagy beszorult szerelvényekkel való találkozás. Ez olyan tényezők miatt fordulhat elő, mint a korrózió, a túlzott meghúzás vagy az összeférhetetlen anyagok használata. A probléma megoldása érdekében, ha behatoló olajat kenünk a szerelvényre, és hagyjuk állni néhány percig, segíthet a korrózió vagy a törmelék fellazításában. A hosszabb fogantyúval rendelkező villáskulcs vagy dugaszolóaljzat-készlet használata további erőt biztosíthat a szerelvény kiszabadításához. Ha a szerelvény beragad, a hőkezelés hőpisztollyal vagy égővel segíthet a fém kitágításában és megkönnyítheti az eltávolítást.

Szivárgó szerelvények

Egy másik gyakori kihívás az eltávolítási folyamat során előforduló szivárgó szerelvények kezelése. Szivárgás léphet fel elhasználódott tömítések, sérült menetek vagy nem megfelelő beszerelés miatt. A probléma elhárításához fontos először azonosítani a szivárgás forrását. A szerelvény enyhe meghúzása átmenetileg megállíthatja a szivárgást, de elengedhetetlen az elhasználódott tömítések vagy a sérült alkatrészek cseréje a megfelelő és szivárgásmentes csatlakozás érdekében. Ha a szivárgás továbbra is fennáll, szükség lehet szakemberrel vagy a gyártó műszaki támogatási csoportjával való konzultációra.

Sérült vagy lecsupaszított szálak

Időnként a hidraulikus szerelvények menetei megsérülhetnek vagy lecsupaszodhatnak, ami megnehezíti az eltávolítást. Ez történhet túlfeszítés, keresztmenet vagy nem kompatibilis szerelvények használata miatt. A probléma elhárításához speciális eszközök, például menetvágók vagy menetjavító készletek használatára lehet szükség a szálak helyreállításához. Súlyos sérülés esetén a szerelvény cseréje lehet a legjobb megoldás a biztonságos és szivárgásmentes csatlakozás biztosítására.

Új szerelvények kiválasztása és beszerelése

A megfelelő szerelvények kiválasztása a cseréhez

Az új szerelvények kiválasztásánál és beszerelésénél az egyik legfontosabb szempont a megfelelő szerelvények kiválasztása a cseréhez. A hidraulikus szerelvények minden hidraulikus rendszer nélkülözhetetlen elemei, mivel különféle alkatrészeket kötnek össze és biztosítják a hidraulikafolyadék megfelelő áramlását.

A megfelelő szerelvények kiválasztásához alapvetően fontos figyelembe venni olyan tényezőket, mint a hidraulikus rendszer típusa, a nyomás- és hőmérséklet-követelmények, valamint az anyagok kompatibilitása. Különféle típusú hidraulikus szerelvények állnak rendelkezésre, beleértve az egyenes szerelvényeket, a könyökidomokat, a pólószerelvényeket és a keresztszerelvényeket. Minden típusú szerelvény egy meghatározott célt szolgál, és a megfelelő kiválasztása elengedhetetlen a hidraulikus rendszer általános teljesítményéhez és biztonságához.

A szerelvények cseréjekor ügyelni kell arra, hogy az új szerelvények megfeleljenek a régi szerelvények specifikációinak és méreteinek. Ez magában foglalja a menet típusának, méretének és menetemelkedésének figyelembe vételét. A nem kompatibilis szerelvények használata szivárgáshoz, nyomásveszteséghez és akár rendszerhibához vezethet. Ezért javasoljuk, hogy olvassa el a gyártó specifikációit, vagy kérjen tanácsot szakembertől, hogy megbizonyosodjon arról, hogy a cseréhez a megfelelő szerelvényeket választották ki.

Megfelelő menettömítőanyag felhordása

A megfelelő idomok kiválasztása után a telepítési folyamat következő lépése a megfelelő menettömítő anyag felhordása. Menettömítő anyagokat használnak a szivárgások megelőzésére, valamint a szerelvények és a hidraulikus rendszer közötti szoros tömítés biztosítására. Különösen fontosak a nagynyomású alkalmazásokban, ahol még egy kis szivárgás is jelentős teljesítményproblémákhoz vezethet.

Különféle típusú menettömítők állnak rendelkezésre, beleértve a folyékony tömítőanyagokat, a szalagos tömítőanyagokat és az anaerob tömítőanyagokat. A folyékony tömítőanyagokat általában a szerelvények összeszerelése előtt hordják fel a menetekre, és levegő hatására megkeményednek, és tömítést képeznek. A szalagos tömítőanyagok viszont a menetek köré tekernek, és szoros tömítést biztosítanak a szerelvények meghúzásakor. Az anaerob tömítőanyagok a fém-fém szerelvények tömítésére szolgálnak, és megkeményednek, ha fémionoknak vannak kitéve.

A menettömítés felhordásakor fontos betartani a gyártó utasításait és a megfelelő mennyiséget használni. Túl sok tömítőanyag felhordása túl sok anyagot eredményezhet a hidraulikus rendszerben, ami eltömődéseket és egyéb problémákat okozhat. Ezzel szemben a túl kevés tömítőanyag szivárgásokat és nem megfelelő tömítést eredményezhet. Az is elengedhetetlen, hogy a tömítőanyag kompatibilis legyen a rendszerben használt hidraulikafolyadékkal, hogy elkerüljük a kémiai reakciókat vagy a lebomlást.

A szerelvények meghúzásának megfelelő technikái

A szerelvények megfelelő meghúzási technikája kulcsfontosságú a biztonságos és szivárgásmentes csatlakozás érdekében. A szerelvények meghúzásakor fontos a megfelelő szerszámok használata és az ajánlott nyomatéki előírások betartása. Az alulfeszítés szivárgásokat, míg a túlfeszítés károsíthatja a szerelvényeket vagy lecsupaszíthatja a meneteket.

A szerelvények megfelelő meghúzásához nyomatékkulcs használata javasolt. A nyomatékkulcs lehetővé teszi a szerelvényekre kifejtett erő pontos szabályozását. A nyomaték specifikációit a gyártó utasításaiban vagy műszaki adatlapján találja. Fontos megjegyezni, hogy a különböző szerelvények eltérő nyomatékigényűek lehetnek, ezért elengedhetetlen az egyes szerelvényekre vonatkozó speciális irányelvek figyelembe vétele.

A szerelvények meghúzásakor is fontos a megfelelő technika alkalmazása. Kezdje a szerelvények kézzel történő meghúzásával, hogy megbizonyosodjon arról, hogy megfelelően illeszkednek és illeszkednek. Ezután a nyomatékkulccsal fokozatosan húzza meg a szerelvényeket a megadott nyomatékkal. Az erő egyenletes elosztása érdekében ajánlatos a szerelvényeket keresztben meghúzni. Miután a szerelvényeket a megadott nyomatékkal meghúzta, fontos ellenőrizni a szivárgást, és elvégezni a szükséges beállításokat.

Útmutató a nyomaték specifikációjához

A forgatónyomaték-specifikációk döntő szerepet játszanak a hidraulikus szerelvények megfelelő felszerelésének és teljesítményének biztosításában. A forgatónyomaték-specifikációk határozzák meg a szerelvényekre kifejtett erő mértékét, és általában lábfontban vagy Newton-méterben mérik.

A hidraulikus szerelvények megfelelő forgatónyomaték-specifikációinak meghatározásához fontos, hogy olvassa el a gyártó utasításait vagy műszaki adatlapját. A nyomaték specifikációi olyan tényezőktől függően változhatnak, mint a szerelvény típusa, mérete és anyaga. A szivárgások, a szerelvények károsodásának megelőzése és a hidraulikus rendszer általános integritásának biztosítása érdekében elengedhetetlen az ajánlott nyomatéki előírások betartása.

A szerelvények meghúzásakor fontos, hogy legyen óvatos, és kerülje a túlhúzást. A túlfeszítés a szerelvények károsodásához, a menetek csupaszításához vagy a hidraulikus rendszer feszültségéhez vezethet. Másrészt az elégtelen meghúzás szivárgásokat és nem megfelelő tömítést eredményezhet. Az ajánlott forgatónyomaték-specifikációk betartása elősegíti a megfelelő és biztonságos csatlakozást a szerelvények vagy a hidraulikus rendszer integritásának veszélyeztetése nélkül.

A kicserélt szerelvények tesztelése és ellenőrzése

A szivárgás és a megfelelő működés tesztelésének fontossága

Hidraulikus szerelvények: Biztonságos és megbízható csatlakozás

Ha hidraulikus rendszerekről van szó, a szerelvények megbízhatósága és biztonsága rendkívül fontos. A kicserélt szerelvények tesztelése és ellenőrzése kritikus lépés a rendszer zökkenőmentes és hatékony működéséhez. Alapos tesztek elvégzésével azonosíthatja a szerelvények szivárgását vagy problémáját, lehetővé téve azok azonnali kezelését és a lehetséges meghibásodások vagy balesetek megelőzését.

A rendszer nyomásvizsgálatának módszerei

A kicserélt hidraulikus szerelvények tesztelésének egyik leghatékonyabb módja a nyomáspróba. Ez a módszer azt jelenti, hogy a rendszert a normál üzemi nyomásnál nagyobb nyomásnak teszik ki, hogy ellenőrizzék a szivárgást vagy a gyengeséget. Ezzel ellenőrizheti a szerelvények épségét, és megbizonyosodhat arról, hogy kompromisszumok nélkül kibírják a szükséges nyomást.

A nyomáspróba elvégzéséhez speciális berendezésekre lesz szüksége, például hidraulikus nyomásmérőre és hidraulikus szivattyúra. Kezdje azzal, hogy elzárja a rendszer összes szelepét, és csatlakoztatja a nyomásmérőt egy tesztponthoz. Fokozatosan növelje a nyomást a szivattyú segítségével, miközben szorosan figyelje a mérőműszert az esetleges ingadozások vagy hirtelen esések miatt. Ha a nyomás az ajánlott tartományon belül stabil marad, az azt jelzi, hogy a kicserélt szerelvények megfelelően működnek. Ha azonban eltérések vagy nyomásesések vannak, döntő fontosságú a probléma forrásának azonosítása és azonnali elhárítása.

Ellenőrzési tippek a biztonságos és megbízható kapcsolat biztosításához

A nyomáspróbák mellett alapos szemrevételezésre is szükség van a kicserélt hidraulikus szerelvények biztonságos és megbízható csatlakoztatása érdekében. Íme néhány alapvető ellenőrzési tipp, amelyet be kell tartani:

1. Ellenőrizze a megfelelő meghúzást:

Vizsgálja meg a szerelvényeket, hogy biztosan meg vannak-e húzva. A laza szerelvények szivárgáshoz vagy akár leváláshoz vezethetnek, ami a rendszer meghibásodásához vezethet. Használjon csavarkulcsot vagy megfelelő szerszámot a szerelvények meghúzásához a gyártó ajánlásai szerint.

2. Vizsgálja meg a sérülést vagy kopást:

Gondosan ellenőrizze a szerelvényeket, hogy nincs-e rajta sérülés vagy kopás jele. Ide tartoznak a repedések, horpadások, korrózió vagy bármely más látható hiba. Ha bármilyen rendellenességet észlel, a rendszer integritásának megőrzése érdekében elengedhetetlen a szerelvények azonnali cseréje.

3. Ellenőrizze a kompatibilitást:

Győződjön meg arról, hogy a kicserélt szerelvények kompatibilisek a hidraulikus rendszerrel és más alkatrészekkel. A nem megfelelő szerelvények szivárgást, nyomásesést vagy akár katasztrofális meghibásodást okozhatnak. Tekintse át a rendszer műszaki adatait, és konzultáljon szakértőkkel, ha nem biztos a kompatibilitásban.

4. Ellenőrizze a tömítőfelületeket:

Vizsgálja meg a szerelvények tömítőfelületeit, hogy nincs-e rajta sérülés vagy szabálytalanság. A tömítőfelületeknek simának és karcolásoktól és hornyoktól mentesnek kell lenniük. Ha bármilyen hiányosság van, az befolyásolhatja a tömítési képességet, és szivárgáshoz vezethet. Ilyen esetekben a szerelvények cseréje szükséges.

5. A megfelelő működés tesztelése:

A nyomáspróba és a szemrevételezés után elengedhetetlen megbizonyosodni arról, hogy a kicserélt szerelvények rendeltetésszerűen működnek. Működtesse a hidraulikus rendszert és ellenőrizze annak teljesítményét. Ellenőrizze, hogy működés közben nincs-e szokatlan zaj, rezgés vagy folyadékszivárgás. Ha bármilyen probléma merül fel, azonnal vizsgálja meg és kezelje azokat.

Karbantartási tippek a szerelvények élettartamának meghosszabbításához

A hidraulikus tömlőszerelvények rendszeres karbantartása

A nyomon követés és a problémák azonnali kezelése fontos

A hidraulikus szerelvények élettartamának meghosszabbítása érdekében elengedhetetlen a rendszeres karbantartási gyakorlatok végrehajtása és a felmerülő problémák azonnali kezelése. Ha követi ezeket a bevált módszereket, megelőzheti a sérüléseket és a kopást, így hosszú távon időt és pénzt takaríthat meg.

A hidraulikus tömlőszerelvények karbantartásának egyik legfontosabb szempontja a rendszeres ellenőrzés. Javasoljuk, hogy a szerelvényeket rendszeresen szemrevételezéssel ellenőrizze a kopás vagy sérülés jeleinek azonosítása érdekében. Ez magában foglalhatja a szivárgás, repedés vagy korrózió ellenőrzését. Ha korán felismeri ezeket a problémákat, megakadályozhatja, hogy jelentősebb problémákká fajuljanak, amelyek költséges javítást vagy cserét igényelhetnek.

A szemrevételezés mellett elengedhetetlen a hidraulikus szerelvények teljesítményének ellenőrzése. Ez a rendszer normál működési feltételek melletti rendszeres tesztelésével tehető meg. A nyomás, a hőmérséklet és az áramlási sebesség megfigyelésével azonosíthatja azokat a rendellenességeket, amelyek potenciális problémára utalhatnak. Ezen rendellenességek azonnali orvoslásával megelőzhető a szerelvények és a teljes hidraulikus rendszer további károsodása.

A hidraulikus szerelvények másik fontos karbantartási gyakorlata a megfelelő kenés. A kenés csökkenti a súrlódást és a kopást a szerelvények között, biztosítva a zökkenőmentes működést és meghosszabbítja élettartamukat. Fontos, hogy a gyártó által javasolt megfelelő kenőanyagot használjuk, és az általuk előállított irányelvek szerint alkalmazzuk. A túlkenés ugyanolyan káros lehet, mint az alulkenés, ezért kulcsfontosságú a megfelelő egyensúly megteremtése.

A rendszeres tisztítás a hidraulikus tömlőszerelvények karbantartásához is elengedhetetlen. Por, szennyeződés és egyéb szennyeződések idővel felhalmozódhatnak a szerelvényeken, ami potenciális károkat okozhat. A szerelvények enyhe tisztítószerrel és vízzel történő tisztítása segíthet eltávolítani ezeket a szennyeződéseket, és biztosítja az optimális teljesítményt. Fontos, hogy kerülje az erős vegyszerek vagy dörzsölő anyagok használatát, amelyek korróziót vagy karcolásokat okozhatnak.

A megfelelő tárolást gyakran figyelmen kívül hagyják, de létfontosságú szerepet játszik a hidraulikus szerelvények hosszú élettartamának megőrzésében. Használaton kívül alapvető fontosságú, hogy a szerelvényeket tiszta és száraz környezetben tárolja. A nedvességnek vagy szélsőséges hőmérsékletnek való kitettség korrózióhoz vagy egyéb károsodásokhoz vezethet. Ezenkívül ajánlott a szerelvényeket megfelelő burkolatok vagy tartályok használatával védeni a portól és törmeléktől.

A rendszeres karbantartási gyakorlatnak ki kell terjednie a tömítések és O-gyűrűk ellenőrzésére és cseréjére is. Ezek az alkatrészek döntő szerepet játszanak a szivárgások megelőzésében és a hidraulikus szerelvények megfelelő működésének biztosításában. Idővel a tömítések és az O-gyűrűk elhasználódhatnak, ami szivárgáshoz vagy teljesítményproblémákhoz vezethet. Ezen alkatrészek rendszeres ellenőrzésével és cseréjével megelőzheti a költséges leállásokat és a hidraulikus rendszer károsodását.

Biztonsági óvintézkedések és legjobb gyakorlatok

Biztonsági irányelvek a hidraulikus rendszerekkel végzett munkához

A hidraulikus rendszereket hatékonyságuk és teljesítményük miatt széles körben használják a különböző iparágakban. A hidraulikus szerelvényekkel végzett munka során azonban alapvető fontosságú a biztonsági óvintézkedések és a legjobb gyakorlatok betartása a dolgozók jólétének biztosítása és a balesetek megelőzése érdekében. Íme néhány alapvető irányelv, amelyet szem előtt kell tartani:

1. Megfelelő képzés és tudás

A hidraulikus rendszerek és szerelvények kezelése előtt elengedhetetlen, hogy minden érintett személyzet megfelelő képzésben részesüljön, és alaposan ismerje a hidraulikus elveket és biztonsági eljárásokat. Ez magában foglalja a rendszer nyomásának, hőmérsékleti határainak ismeretét, valamint a szerszámok és berendezések helyes használatát. Csak képzett és felhatalmazott személyzet dolgozhat a hidraulikus rendszereken a balesetveszély minimalizálása érdekében.

2. Rendszeres ellenőrzés és karbantartás

A hidraulikus szerelvények rendszeres ellenőrzése és karbantartása kulcsfontosságú az esetleges problémák vagy elhasználódások azonosításához. Az ellenőrzéseknek ki kell terjedniük a szivárgások, a laza csatlakozások, valamint a sérülés vagy korrózió jeleinek ellenőrzésére. Fontos, hogy kövesse a gyártó útmutatásait, és ütemezze be a rutin karbantartást, hogy biztosítsa a szerelvények optimális állapotát. Minden sérült vagy elhasználódott szerelvényt azonnal ki kell cserélni a rendszer meghibásodásának és baleseteinek elkerülése érdekében.

3. A hidraulikafolyadékok szakszerű kezelése és ártalmatlanítása

A hidraulikus folyadékok nélkülözhetetlenek a hidraulikus rendszerek működéséhez, de veszélyeket is jelenthetnek, ha nem megfelelően kezelik és ártalmatlanítják őket. Íme néhány követendő bevált gyakorlat:

- Használja a megfelelő folyadékot és tartsa be a megfelelő szintet

A gyártó által előírt megfelelő hidraulikafolyadék használata elengedhetetlen a rendszer teljesítményének fenntartásához és a károsodások elkerüléséhez. Fontos a folyadékszint rendszeres ellenőrzése és szükség szerinti utántöltése a gyártó ajánlásait követve. A túltöltés vagy a nem megfelelő folyadék használata rendszerhibákhoz és potenciális veszélyekhez vezethet.

- A folyadékokat biztonságosan tárolja és kezelje

A hidraulikafolyadékokat megfelelő címkével és lezárással ellátott, kijelölt tartályokban kell tárolni. Hűvös, száraz helyen kell tárolni, távol a közvetlen napfénytől és hőforrásoktól. Folyadékok kezelésekor fontos megfelelő védőfelszerelés, például kesztyű és védőszemüveg viselése a bőrrel való érintkezés és a szemsérülések elkerülése érdekében. A kiömlött anyagot nedvszívó anyagokkal azonnal fel kell takarítani, és a helyi előírásoknak megfelelően ártalmatlanítani kell.

4. Tippek a balesetek és sérülések minimalizálásához

Bár a biztonsági irányelvek és a bevált gyakorlatok betartása elengedhetetlen, a további óvintézkedések segíthetnek minimalizálni a balesetek és sérülések számát a hidraulikus szerelvényekkel végzett munka során. Íme néhány tipp, amit érdemes megfontolni:

- Használjon megfelelő emelési technikákat

A hidraulikus szerelvények nehezek lehetnek, és a nem megfelelő emelési technikák húzódásokhoz, ficamokhoz vagy súlyosabb sérülésekhez vezethetnek. Fontos a megfelelő emelési technikák alkalmazása, például a térd hajlítása és a hát helyett a lábizmok használata, hogy elkerüljük a test felesleges megterhelését.

- Használjon megfelelő egyéni védőfelszerelést (PPE)

A megfelelő egyéni védőfelszerelés viselése alapvető fontosságú a lehetséges veszélyek elleni védelem érdekében, amikor hidraulikus rendszerekkel dolgozik. Ez magában foglalhatja a védőszemüveget, kesztyűt, acélorrú csizmát és védőruházatot. Az egyéni védőeszközöket megfelelően fel kell szerelni, és rendszeresen ellenőrizni kell, nincs-e rajta sérülés vagy kopás.

- Kövesse a zárolási/címkézési eljárásokat

Mielőtt bármilyen karbantartást vagy javítást végezne a hidraulikus rendszereken, fontos, hogy kövesse a lezárási/kijelölési eljárásokat. Ez magában foglalja a rendszer leválasztását az áramforrástól, és annak biztosítását, hogy véletlenül ne kerülhessen feszültség alá. A lezárási/kijelölési eljárások segítenek megelőzni a hidraulikus alkatrészek váratlan elmozdulását és csökkentik a sérülések kockázatát.

következtetés

Összefoglalva, ez a cikk hangsúlyozza annak fontosságát, hogy felmérjük a hidraulikus szerelvények cseréjének szükségességét a megfelelő működés és biztonság érdekében. Felhívja a figyelmet a kopás és elhasználódás jeleinek megfigyelésére, a rendszeres ellenőrzésekre és a problémák azonnali kezelésére. A cikk hangsúlyozza a megfelelő szerszámok és anyagok összegyűjtésének fontosságát a hidraulikus tömlőszerelvények cseréjéhez, valamint az ajánlott biztonsági felszerelések használatát. Útmutatást ad a cserefolyamat megfelelő előkészítéséhez, beleértve a rendszer leállítását, a nyomáscsökkentést és a munkaterület tisztítását. A cikkben szó esik a hidraulikus szerelvények sérülés nélküli eltávolításához szükséges gondos előkészítésről és hibaelhárításról is. Hangsúlyozza az új szerelvények kiválasztásának és beszerelésének fontosságát olyan tényezők alapján, mint a rendszer típusa, nyomása, hőmérséklete és anyagkompatibilitása. A cikk hangsúlyozza a kicserélt szerelvények tesztelésének és ellenőrzésének fontosságát is a megbízhatóság és a biztonság érdekében. Azzal zárul, hogy kiemeli a rendszeres karbantartási gyakorlatok jelentőségét a hidraulikus szerelvények élettartamának meghosszabbításában és optimális teljesítményében. Ezenkívül hangsúlyozza a biztonsági óvintézkedések és a legjobb gyakorlatok betartásának szükségességét a balesetek és sérülések elkerülése érdekében a hidraulikus szerelvényekkel végzett munka során.

Gyakran Ismételt Kérdések

K: Használhatom újra a hidraulikus tömlőszerelvényeket?

V: Általában nem javasolt a hidraulikus tömlőszerelvények újrafelhasználása, mivel előfordulhat, hogy elhasználódtak, ami veszélyeztetheti épségüket, és szivárgáshoz vagy meghibásodáshoz vezethet. Az optimális teljesítmény és biztonság érdekében a legjobb új szerelvények használata.

K: Milyen gyakran kell ellenőrizni a hidraulika tömlő szerelvényeit?

V: Javasoljuk, hogy rendszeresen ellenőrizze a hidraulikus tömlőszerelvényeket, ideális esetben a rutinszerű karbantartás során vagy minden használat előtt. Ez segít azonosítani a kopás, sérülés vagy szivárgás jeleit, amelyek azonnali beavatkozást igényelhetnek. A rendszeres ellenőrzések segíthetnek megelőzni az esetleges meghibásodásokat és biztosítják a hidraulikus rendszer megfelelő működését.

K: Melyek a hidraulikus szerelvények meghibásodásának gyakori okai?

V: A hidraulikus szerelvények meghibásodásának gyakori okai közé tartozik a szerelvények túl- vagy alulfeszítése, az alkalmazáshoz nem megfelelő szerelvények használata, nem megfelelő felszerelés vagy összeszerelés, korrózió vagy szennyeződés, valamint a túlzott vibráció vagy mozgás. Fontos, hogy kövesse a gyártói irányelveket és az iparág legjobb gyakorlatait, hogy minimalizálja a szerelvény meghibásodásának kockázatát.

K: Milyen különböző típusú menettömítő anyagok állnak rendelkezésre?

V: Különféle típusú menettömítők állnak rendelkezésre hidraulikus szerelvényekhez, beleértve a szalagos tömítőanyagokat, a folyékony tömítőanyagokat és az anaerob tömítőanyagokat. A szalagos tömítőanyagokat, például a PTFE szalagot általában csőmenetek tömítésére használják. A folyékony tömítőanyagok, például a csőadagoló anyagok tartósabb tömítést biztosítanak. Az anaerob tömítőanyagok a fém-fém érintkezéssel rendelkező hidraulikus szerelvények tömítésére szolgálnak, megbízható és szivárgásmentes csatlakozást biztosítva.

K: Milyen szorosnak kell lennie a hidraulika tömlő szerelvényeinek?

V: A hidraulikus tömlőszerelvényeket a gyártó által javasolt nyomatékkal kell meghúzni. A túlzott meghúzás károsíthatja a szerelvényeket vagy szivárgást okozhat, míg az elégtelen meghúzás laza csatlakozásokhoz és esetleges meghibásodásokhoz vezethet. A nyomatékkulcs vagy a gyártó útmutatásainak betartása biztosítja a megfelelő meghúzást és segít megőrizni a hidraulikus rendszer épségét.

K: Keverhetek különböző típusú hidraulikus tömlőszerelvényeket?

V: Általában nem ajánlott a különböző típusú hidraulikus tömlőszerelvények keverése. Minden típusú szerelvényt úgy terveztek, hogy meghatározott típusú és méretű tömlőkkel működjön, és a nem kompatibilis szerelvények összekeverése szivárgáshoz, meghibásodáshoz vagy teljesítménycsökkenéshez vezethet. A megfelelő és biztonságos csatlakozás érdekében a legjobb, ha kifejezetten a használt hidraulikatömlőhöz tervezett szerelvényeket használjuk.

K: Honnan tudhatom, hogy egy hidraulikus szerelvény megfelelő-e a rendszeremhez?

V: Annak meghatározásához, hogy a hidraulikus szerelvény megfelelő-e a rendszeréhez, figyelembe kell vennie olyan tényezőket, mint a tömlő mérete, menetmérete és a szerelvény típusa. Fontos, hogy ezek a specifikációk megfeleljenek a hidraulikus rendszer követelményeinek. A gyártó specifikációinak tanulmányozása vagy szakmai tanácsok kérése segíthet a hidraulikus szerelvény megfelelő méretének és kompatibilitásának biztosításában.

English

简体中文

繁體中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

Azərbaycan dili

Bamanankan

Euskara

Беларуская мова

भोजपुरी

Bosanski

Български

Català

Cebuano

Corsu

ދިވެހި

डोग्रिड ने दी

Esperanto

Eʋegbe

Frysk

Galego

ქართული

guarani

ગુજરાતી

Kreyòl ayisyen

Hausa

ʻŌlelo Hawaiʻi

Hmoob

íslenska

Igbo

Ilocano

Basa Jawa

ಕನ್ನಡ

Kinyarwanda

गोंगेन हें नांव

Krio we dɛn kɔl Krio

Kurdî

Kurdî

Кыргызча

Lingala

Lietuvių

Oluganda

Lëtzebuergesch

Македонски

मैथिली

Malagasy

മലയാളം

Malti

मराठी

ꯃꯦꯇꯥꯏ (ꯃꯅꯤꯄꯨꯔꯤ) ꯴.

Mizo tawng

Chichewa

ଓଡ଼ିଆ

Afaan Oromoo

پښتو

ਪੰਜਾਬੀ

Runasimi

Gagana Samoa

संस्कृत

Gaelo Albannach

Sepeti

Sesotho

chiShona

سنڌي

Soomaali

Basa Sunda

Wikang Tagalog

Тоҷикӣ

Татарча

తెలుగు

ትግንያውያን

Xitsonga

Türkmençe

संस्कृत

ئۇيغۇرچە

Cymraeg

isiXhosa

ייִדיש

Yorùbá

isiZulu